TECNOLOGIA

Inversor de Frequência: O Guia Essencial Para Indústrias

Advertisement

O que é um Inversor de Frequência?

Vamos direto ao ponto: um inversor de frequência é como um maestro para motores elétricos. Ele ajusta a energia que chega ao motor, permitindo que você controle a velocidade e a potência com precisão. É o fim da era do “tudo ou nada” nas suas máquinas.

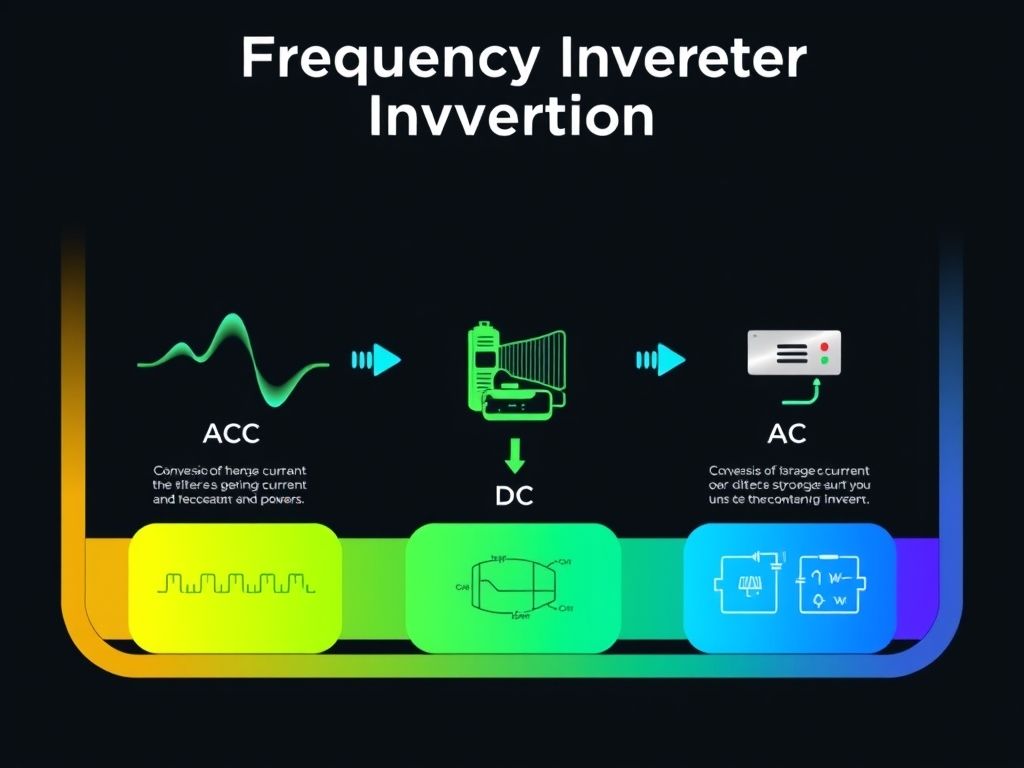

Como Funciona um Inversor de Frequência?

O pulo do gato é o seguinte: o inversor tem três fases principais. Primeiramente, ele converte a corrente alternada (AC) da rede elétrica em corrente contínua (DC). Em seguida, essa corrente contínua é filtrada e armazenada. Por último, o inversor transforma a corrente contínua de volta em corrente alternada, mas com a frequência e a tensão que você programou. É essa mágica que permite o controle da velocidade do motor.

Por que sua Indústria Precisa de um Inversor de Frequência?

Vamos ser honestos, investir em um inversor de frequência não é um luxo, mas uma jogada estratégica. Veja os principais benefícios:

- Economia de Energia: Motores funcionando sempre na velocidade máxima desperdiçam energia. O inversor ajusta o consumo à demanda real, resultando em economia significativa.

- Controle Preciso de Processos: Ajuste a velocidade, o torque e a posição dos motores com alta precisão, essencial para processos delicados ou variáveis.

- Maior Vida Útil dos Equipamentos: Ao evitar picos de corrente na partida e operar com velocidades mais suaves, o inversor reduz o desgaste mecânico dos motores e outros componentes.

- Melhora na Qualidade da Produção: A uniformidade na execução de cada etapa garante um produto final de alta qualidade.

- Menos Custos de Manutenção: Redução de quebras, menos desgaste e menos paradas inesperadas significam menos gastos com manutenção e peças de reposição.

Economia na Conta de Luz: Onde o Inversor de Frequência Brilha

Afinal, qual a fatia da conta de luz que os motores elétricos representam? Em muitas indústrias, é a maior! E é aqui que o inversor de frequência se destaca. Imagine uma bomba que precisa operar 24 horas por dia, mas só precisa da capacidade total por algumas horas. Com um inversor, ela pode trabalhar em menor velocidade na maior parte do tempo, economizando energia. Em alguns casos, a economia pode chegar a 50% ou mais!

De acordo com informações encontradas em grandes fabricantes, como a WEG, a aplicação de soluções de eficiência energética, como o inversor de frequência, é fundamental para reduzir o consumo de energia elétrica em plantas industriais. Para mais informações, vale a pena consultar o site da WEG.

Tipos de Inversores de Frequência: Encontre o Ideal para sua Aplicação

Existem diversos modelos de inversores de frequência, cada um com suas características e aplicações específicas. É importante escolher o certo para obter o máximo de desempenho e eficiência.

- Inversores de Uso Geral (VFD – Variable Frequency Drive): São os mais comuns e versáteis, ideais para a maioria das aplicações industriais onde o controle de velocidade é o principal objetivo.

- Inversores Vetoriais: Oferecem um controle de motor mais preciso, especialmente úteis em aplicações que exigem alto torque em baixas velocidades ou controle exato de posição, como elevadores ou guindastes.

- Inversores de Fluxo Direto (Direct Torque Control – DTC): São os mais avançados em termos de precisão e resposta rápida, usados em processos críticos onde cada milissegundo conta.

Inversor de Frequência Monofásico vs. Trifásico: Qual a Diferença?

A principal diferença está no tipo de energia que eles usam. O inversor de frequência monofásico usa energia de uma única fase, como a tomada da sua casa, e pode alimentar motores monofásicos ou, em alguns casos, motores trifásicos pequenos. Já o inversor de frequência trifásico usa a energia trifásica da indústria e é usado para controlar motores trifásicos, que são a maioria nas fábricas.

Aplicações do Inversor de Frequência na Indústria: Onde Usar?

Praticamente em todo lugar onde tem um motor elétrico! Veja alguns exemplos:

- Bombas e Ventiladores: Economia gigante ao ajustar a velocidade de acordo com a demanda de vazão ou pressão.

- Transportadores e Esteiras: Partidas suaves e controle preciso da velocidade, evitando paradas bruscas e acúmulo de material.

- Máquinas Ferramentas (Tornos, Fresadoras): Aumento da precisão e da qualidade do acabamento, além de proteger as ferramentas.

- Misturadores e Agitadores: Controle total sobre a homogeneidade da mistura, essencial em indústrias químicas e alimentícias.

- Compressores: Otimização do consumo de ar comprimido, um dos maiores “ladrões” de energia nas fábricas.

- Extrusoras e Sopradoras: Crucial para controlar a velocidade do processo e garantir a qualidade do produto plástico.

- Elevadores e Pontes Rolantes: Partidas e paradas suaves, maior segurança e menos desgaste mecânico.

Instalação e Manutenção do Inversor de Frequência: Sem Complicações

Instalar um inversor de frequência não é trivial, mas com a orientação correta ou com profissionais qualificados, fica fácil. A segurança é sempre a prioridade número um! Desligue a energia antes de qualquer intervenção.

Passo a Passo para Instalar seu Inversor de Frequência

- Local Adequado: Escolha um local limpo, seco, ventilado e com temperatura controlada.

- Fiação Correta: Siga o diagrama elétrico do fabricante. Cada cabo tem seu lugar certo (entrada de energia, saída para o motor, aterramento, etc.). Use cabos de bitola adequada!

- Aterramento: Essencial! Protege o equipamento e as pessoas contra choques elétricos.

- Configuração (Programação): Insira dados do motor (potência, corrente, tensão, etc.) e defina parâmetros como rampa de aceleração/desaceleração, velocidades mínimas e máximas, entre outros.

- Teste e Ajustes: Inicie o motor em baixa velocidade e vá aumentando gradualmente, monitorando o comportamento. Faça os ajustes finos necessários para otimizar o desempenho.

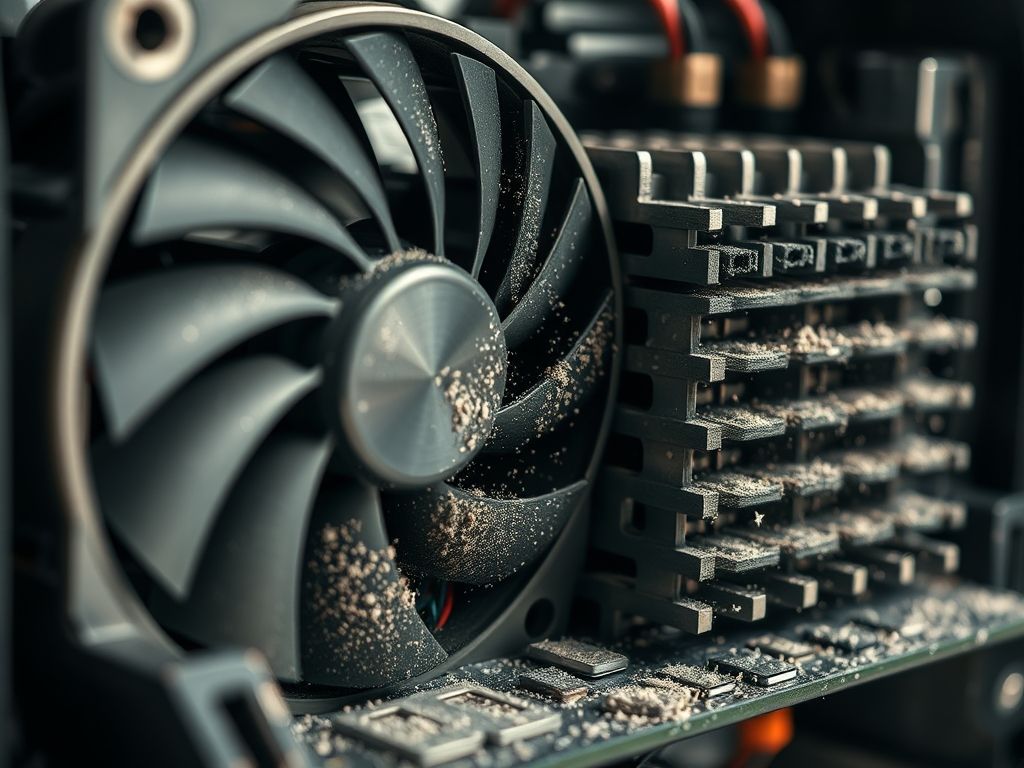

Manutenção Periódica do Inversor de Frequência: Cuidados Essenciais

Assim como qualquer equipamento eletrônico, o inversor de frequência precisa de manutenção para durar mais e funcionar sem problemas.

- Limpeza Regular: Poeira e sujeira são inimigos! Limpe as aletas de ventilação e o interior do inversor (sempre com o equipamento desligado).

- Verificação de Conexões: Com a vibração da máquina, os parafusos dos terminais podem afrouxar. Verifique o aperto de todas as conexões elétricas periodicamente.

- Inspeção de Ventiladores: Garanta que o ventilador interno esteja limpo e funcionando perfeitamente para evitar superaquecimento.

- Capacitores: Com o tempo, os capacitores podem se desgastar. Um técnico especializado pode verificar a saúde deles.

- Atualização de Software: Alguns modelos permitem atualizações de firmware que podem trazer melhorias de desempenho ou correção de bugs.

Resolvendo Problemas Comuns com Inversores de Frequência

Mesmo com toda a manutenção, problemas podem acontecer. Consulte o manual do seu inversor de frequência e verifique os códigos de erro exibidos no painel.

- Erro de Sobrecarga (OC – Overcurrent): O motor está puxando mais corrente do que deveria. Tente reduzir a carga ou verificar o motor.

- Erro de Sobretensão (OV – Overvoltage): A tensão da rede está muito alta ou o motor está “empurrando” energia de volta para o inversor (freio regenerativo).

- Erro de Subtensão (UV – Undervoltage): Tensão da rede muito baixa. Verifique a alimentação elétrica.

- Erro de Superaquecimento (OH – Overtemperature): O inversor está muito quente. Verifique a ventilação, a limpeza e a temperatura ambiente.

- Motor Não Gira: Pode ser problema na fiação, erro na programação, ou o motor está travado. Verifique cada ponto.

A Escolha Certa: Fatores na Hora de Comprar um Inversor de Frequência

Comprar um inversor de frequência exige atenção. Considere alguns pontos para garantir que o investimento traga o retorno esperado.

Potência e Tensão: O Básico para Escolher seu Inversor de Frequência

O inversor de frequência precisa ser compatível com a potência (em CV ou kW) e a tensão (em Volts) do motor que ele vai controlar.

- Tipo de Carga: Bomba (carga quadrática) ou esteira (carga constante)? Isso influencia na seleção.

- Ambiente de Instalação: Local com muita poeira, umidade ou calor? Existem inversores com diferentes graus de proteção (IP) para cada ambiente.

- Funcionalidades Necessárias: Controle de freio? Comunicação com CLP? Múltiplas velocidades?

- Marca e Suporte Técnico: Prefira marcas reconhecidas no mercado, que ofereçam bom suporte técnico e facilidade para encontrar peças de reposição. A escolha de parceiros tecnológicos confiáveis é crucial para a eficiência de sistemas de automação industrial, incluindo o inversor de frequência, como ressalta o portal Siemens Brasil.

Funcionalidades Extras e Onde Comprar seu Inversor de Frequência

Muitos inversores de frequência vêm com recursos que podem fazer a diferença na sua operação.

- Regulação PID: Permite controlar variáveis como pressão, temperatura ou vazão automaticamente.

- Frenagem Dinâmica: Para motores que precisam parar rapidamente, um resistor de frenagem dissipa a energia.

- Comunicação em Rede: Essencial para a Indústria 4.0, permite que o inversor de frequência se comunique com outros equipamentos e sistemas de controle da fábrica.

Procure distribuidores autorizados de grandes marcas ou empresas especializadas em automação industrial. Eles podem oferecer consultoria e suporte na instalação e programação.

Novidades e Tendências no Mundo dos Inversores de Frequência

O futuro dos inversores de frequência aponta para equipamentos mais inteligentes, eficientes e conectados. Estamos falando de inversores que se comunicam com a internet das coisas (IoT), que usam inteligência artificial para otimizar o consumo de energia em tempo real e que se integram facilmente com os sistemas de gestão da fábrica.

A crescente demanda por eficiência energética e otimização de processos tem feito com que empresas invistam em tecnologias como o inversor de frequência para se manterem competitivas no mercado, como destaca uma análise recente da Agência Brasil.

Dúvidas Frequentes (FAQ) Sobre Inversor de Frequência

O que é um inversor de frequência e qual a sua função?

Um inversor de frequência é um dispositivo eletrônico que controla a velocidade e o torque de motores elétricos, ajustando a frequência e a tensão da energia elétrica fornecida. Sua principal função é economizar energia, otimizar processos industriais e aumentar a vida útil dos equipamentos.

Qual a diferença entre inversor de frequência e soft starter?

O inversor de frequência controla a velocidade do motor em toda a sua faixa de operação, enquanto o soft starter apenas suaviza a partida e a parada do motor, reduzindo o pico de corrente, mas não controla a velocidade durante o funcionamento normal.

Posso usar um inversor de frequência para qualquer tipo de motor?

O inversor de frequência é projetado para controlar motores de indução de corrente alternada (AC), que são os mais comuns na indústria. Existem modelos específicos para outros tipos de motores, mas a maioria das aplicações se beneficia do uso com motores AC.

O inversor de frequência causa distorções harmônicas na rede elétrica?

Sim, o inversor de frequência pode introduzir distorções harmônicas na rede elétrica devido ao seu funcionamento. Para minimizar esse impacto, existem soluções como filtros de harmônicas ou inversores com tecnologia de baixa distorção, especialmente importantes em instalações maiores ou mais sensíveis.

Qual a vida útil de um inversor de frequência?

Com a instalação correta, ambiente adequado e manutenção preventiva, ele pode durar entre 5 e 10 anos, ou até mais. Componentes como os capacitores são os que tendem a se desgastar primeiro e podem ser substituídos para estender a vida útil do equipamento.

Para não esquecer: o inversor de frequência é uma ferramenta poderosa que pode transformar sua operação, trazendo economia, controle e produtividade. Investir em um inversor de frequência é investir no futuro da sua indústria, garantindo mais eficiência, menos desperdício e um bom retorno sobre o investimento.

Portanto, se você busca otimizar sua produção e reduzir custos, o inversor de frequência é uma solução indispensável. Com ele, sua indústria estará preparada para os desafios do futuro e pronta para alcançar novos patamares de eficiência e competitividade.

You may also like

Estrela Mais Grandiosa Universo: Desvendando Gigantes Cósmicas

Descubra qual é a Estrela Mais Grandiosa Universo, as candidatas ao título, como os astrônomos a medem e o futuro da busca por gigantes cósmicas.

Keep Reading